Quem nunca enfrentou dificuldades ao produzir tampas de cores diver sas?

Artigo publicado na revista EM+ 10

Por Lujan Tricotti e Pedro Cabrera*

Os efeitos causados pelo uso de cores variadas durante a produção de tampas são um problema para convertedores e engarrafadores. Independentemente do método de produção, as características das tampas mudam de acordo com a cor utilizada. Cores como verde e azul são, de maneira geral, as que causam mais problemas, enquanto branco e amarelo facilitam o cumprimento das especificações de dimensão e aplicação.

Para que servem as cores?

Atualmente, o impacto visual da embalagem é fundamental na tomada de decisão de compra do consumidor, razão pela qual é importante manter uma boa imagem. Além disso, a cor das tampas também está associada ao proprietário da marca. Dado que as cores são fatores de diferenciação das empresas e, apesar da importância de se utilizar a mesma nuance de cores, os proprietários também têm de criar uma forma de identificar suas várias ofertas de produtos, o que faz com que o leque de cores aumente consideravelmente.

* Lujan Tricotti

Especialista em Serviços Técnicos e Desenvolvimento para Embalagens e Plásticos de Especialidades da Dow Chemical

A luta contínua dos convertedores para produzirem tampas uniformes com boa estabilidade dimensional tem sido uma constante. Os maiores volumes de produção são os de tampas para bebidas e alimentos, o que gera a necessidade de solucionar os problemas que impactam a uniformidade e a estabilidade dimensional dos produtos.

A cor é adicionada às tampas por meio da combinação de pigmento, aditivo e polímero (portador ou veículo). O pigmento é, basicamente, o componente que agrega cor e, dependendo de sua origem ou forma de dispersão, confere diferentes propriedades ópticas ao produto. Existem dois tipos de pigmentos, os orgânicos e os inorgânicos. Os pigmentos orgânicos são mais resistentes ao calor, proporcionam mais brilho e transparência e são mais sensíveis à luz; suas partículas são extremamente pequenas, com diâmetro entre 0,01µm e 1µm. Os pigmentos inorgânicos são mais opacos, menos brilhantes e proporcionam cores mais suaves. Por outro lado, são mais resistentes ao calor, à luz e a ataques químicos, entre outras características.

Aditivos como deslizantes e estabilizadores de calor ou luz, entre outros, interferem nas propriedades de nucleação. O portador ou veículo utilizado é mais um fator que tem impacto na reologia, cristalização e encolhimento do produto. A combinação desses produtos gera concentrados de pigmentos conhecidos como masterbatches, disponíveis no mercado na forma concentrada líquida ou em grãos (pellets).

* Pedro Cabrera Moreno

Engenheiro e líder em tecnologia de aplicações da Dow Chemical

O método de processamento é um dos principais fatores na escolha da cor que será utilizada nas tampas dado seu impacto sobre a resistência ao calor. Por exemplo, em processos de moldagem por compressão, as temperaturas geralmente variam de 170°C a 200°C, enquanto na moldagem por injeção, as temperaturas vão de 170°C a 220°C, no caso do polietileno. Alguns pigmentos orgânicos são processados a 177°C, com uma janela curta de tempo até apresentarem sinais de escurecimento. Outro fator importante a ser considerado é o grau de dispersão do pigmento no veículo ou portador dado seu impacto direto na uniformidade de cor e propriedades óticas das tampas. Esses fatores devem ser levados em conta para evitar inúmeros inconvenientes durante o processamento.

Qual é o impacto dos corantes nas tampas?

As cores impactam significativamente as características das tampas devido às propriedades de nucleação que alteram a estrutura cristalina e também afetam as propriedades térmicas e de encolhimento, influenciando diretamente a estabilidade dimensional e o desempenho da aplicação.

Assim sendo, é muito importante que os convertedores conheçam os impactos das cores em suas operações. De maneira geral, as cores mais críticas são o azul e o verde. Além de testes de ensaio, é necessário que os convertedores também realizem análises durante o processo produtivo e aplicação das tampas.

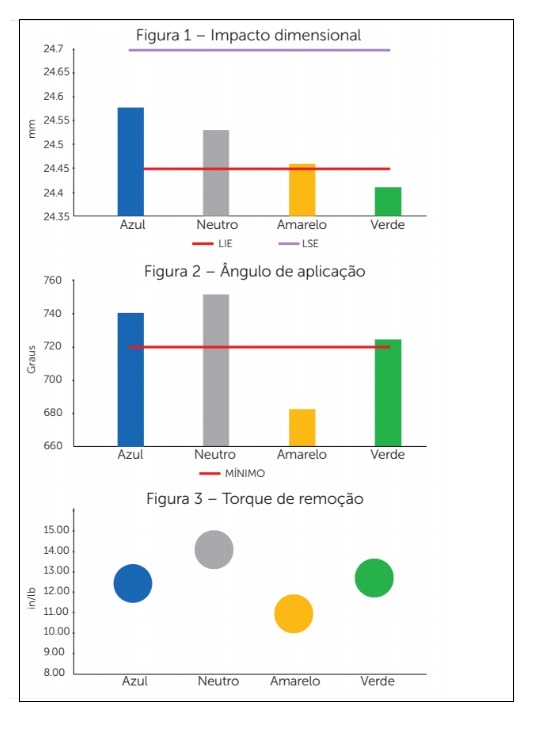

A Figura 1 traz um exemplo do impacto causado pelas cores nas características dimensionais de tampas injetadas. Como pode ser observado, tampas de cores diferentes têm características distintas, o que ocorre devido ao efeito de nucleação e veículo utilizado.

Entre os veículos utilizados no setor com resinas à base de PEAD estão o PEBD, o PEBDL e o PEAD. A injeção das tampas foi realizada sob as mesmas condições de processamento, demonstrando o impacto de cada cor mediante a influência de suas propriedades de encolhimento.

Como mostrado na Figura 2, as dimensões da tampa têm um impacto na aplicação. É possível observar que algumas não atingiram o ângulo de aplicação mínimo, ou seja, não atendem às especificações. A Figura 3 mostra que o torque de remoção também foi afetado. Quando usada na sua forma natural, ou seja, sem adição de cor, a resina PEAD* apresenta um desempenho homogêneo tanto em termos dimensionais quanto de aplicação e remoção, com valores que atendem às especificações. Quando a cor é adicionada, os resultados são muito diferentes.

Qual a solução?

Há várias formas de solucionar esses problemas. Porém, como mencionado anteriormente, cada cor tem um impacto diferente na nucleação, cristalização, propriedades térmicas e de encolhimento do produto final. A tecnologia utilizada na fabricação das tampas também é um fator importante que deve ser levado em conta uma vez que os efeitos do processo de injeção são totalmente diferentes dos da moldagem por compressão. Estudos específicos devem ser realizados para se encontrar a melhor solução.

Há várias formas de solucionar esses problemas. Porém, como mencionado anteriormente, cada cor tem um impacto diferente na nucleação, cristalização, propriedades térmicas e de encolhimento do produto final. A tecnologia utilizada na fabricação das tampas também é um fator importante que deve ser levado em conta uma vez que os efeitos do processo de injeção são totalmente diferentes dos da moldagem por compressão. Estudos específicos devem ser realizados para se encontrar a melhor solução.

*EVERCAP™ DMDE-1250 NT7

Todas as análises são propriedade da DOW® e foram realizadas no PackStudios