Tecnologia linerless avança no mundo fundamentada em eficiência e na eliminação de resíduos e mostra sinais de crescimento no Brasil

Reportagem publicada na revista EmbalagemMarca 2 – 2023

Em nome da sustentabilidade, a cadeia de embalagens vem colocando esforços na redução contínua dos resíduos que gera. A lógica se repete no afinamento de paredes, nas gramaturas menores, na compactação de embalagens e em muitas outras frentes. Projetos nesse sentido não faltam nas mesas dos departamentos de desenvolvimento de embalagens.

Há casos, contudo, que acabam ficando numa área cinzenta. São itens menos representativos em termos de custo, mas que não necessariamente representam volumes pequenos (de materiais e de dinheiro). Encaixam-se nesse grupo, por exemplo, as etiquetas usadas nos processos logísticos. Não é incomum ver caixas de embarque com quatro, cinco ou até mais etiquetas, responsáveis pela correta identificação e destinação dos itens, assegurando a eficiência do processo.

Muitas vezes, contudo, a compra de itens consumidos nas etapas intermediárias da produção, por serem pouco relevantes em termos de custo, acaba ficando em segundo plano, sob responsabilidade da área de suprimentos e, com isso, não entra no foco prioritário das análises relacionadas com as decisões de sustentabilidade. Os eixos de análise são, basicamente, funcionalidade e condições comerciais.

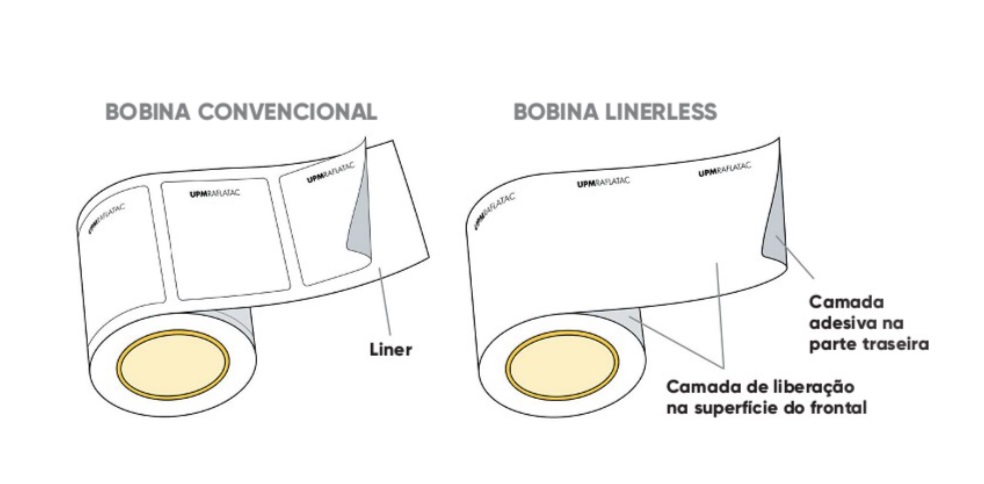

Mas essas etiquetas, que recebem dados variáveis com o uso de ribbons (fita que transfere a cor para o substrato por meio de calor) ou por termotransferência direta (quando o substrato reage diretamente à sensibilização por calor nas áreas de impressão) são autoadesivas. Por isso, deixam como resíduo o liner (papel siliconado que serve de suporte para as etiquetas), a ser manejado e descartado após a aplicação. Os volumes, apesar de fragmentados, são enormes. Mas mesmo assim continuam nas sombras das análises de sustentabilidade de muitos brand owners.

Uma tecnologia inventada há alguns anos propõe mudar essa situação, eliminando esses resíduos. E, ao que tudo indica, encontra na conjuntura atual o contexto perfeito para deslanchar. Chamada de linerless (sem liner, em inglês), a solução utiliza o próprio frontal das etiquetas (que passa a ter uma camada siliconada) como suporte das outras.

Estudo da AWA, referência na análise de mercado de rótulos e etiquetas, estima em 12,6% o crescimento médio anual dessa tecnologia no período de 2021 a 2024, impulsionado tanto pela crescente pressão por sustentabilidade vinda dos brand owners quanto por aspectos relacionados com a própria cadeia de suprimentos dos autoadesivos, ligados à escassez de papéis voltados para a produção de liner.

“Em média, esse tipo de solução usa 40% a menos de papel em relação às etiquetas convencionais, justamente por eliminar o liner”, explica Sérgio Matteo, gerente de vendas da UPM Raflatac, uma das empresas que vêm apostando fortemente no crescimento do mercado de linerless. “Isso traz enormes ganhos de eficiência ao processo, e elimina completamente a geração de resíduos na aplicação, o que vem sendo cada vez mais valorizado pelos brand owners que precisam entregar suas metas de sustentabilidade.”

Os ganhos a que Matteo se refere estão relacionados ao fato de que, ao eliminar o liner, as bobinas passam a acomodar maior número de etiquetas do que os rolos convencionais com o mesmo diâmetro, uma vez que o volume ocupado pelo liner é substituído por metragem de frontal, e as etiquetas são impressas e cortadas no momento da aplicação, eliminando a necessidade de que haja um espaço entre elas, como as áreas deixadas nos rolos convencionais para viabilizar a aplicação. Com isso, é possível transportar mais etiquetas por rolo (até 70% a mais, segundo estudos realizados pela UPM Raflatac), o que se traduz em vantagens também no momento da aplicação, pois há demanda por menos paradas de máquina para substituição de bobinas. A própria camada siliconada do frontal atua de forma a reduzir o desgaste dos cabeçotes de impressão, fazendo com que a manutenção possa ser feita em intervalos mais longos de tempo.

“Outro ponto que é preciso destacar é que, quando falamos de etiquetas para aplicação de dados variáveis, que é onde a tecnologia linerless está avançando mais rapidamente, há uma demanda por grande diversidade de formatos, e isso normalmente significa que é preciso ter estoques de bobinas diferentes”, completa o gerente da UPM Raflatac. “As etiquetas linerless podem ser impressas e cortadas em formatos variados no mesmo equipamento, mantendo-se a largura e ajustando-se o comprimento conforme a demanda, o que é um enorme benefício operacional.”

O que se percebe é que a consolidação da tecnologia só está ocorrendo com mais celeridade agora porque fabricantes de equipamentos, complemento necessário para que a solução seja efetiva e funcional, passaram a disponibilizar no mercado uma vasta gama de boas alternativas para a impressão e a aplicação das etiquetas. Na prática, todos os grandes fabricantes hoje têm em seu portifólio equipamentos aptos a trabalhar com a tecnologia linerless. Exemplos disso são a alemã Logopak e a japonesa Sato, que recentemente anunciaram novidades nessa seara.

Veja também: Linerless para reduzir emissão de CO2

A Logopak está trazendo para o Brasil a série 400 Linerless (chamada, não por coincidência, de Eco Labeller), voltada para a aplicação em caixas de papelão e bandejas. A máquina imprime em termotransferência bobinas com até 105mm de largura, sendo capaz de gravar todos os padrões de códigos de barra e de códigos 2D, e tem a possibilidade de ser adaptada para trabalhar também com RFID.

Já a Sato permite imprimir linerless nas suas principais impressoras de linha industrial, IoT e portátil. Em março, a empresa fez o lançamento da impressora portátil PW4NX para atender situações em que a aplicação de etiquetas não pode ser centralizada em uma área específica, trazendo a mobilidade necessária ao processo.

Atualmente, em função das características de aplicação, as etiquetas linerless estão encontrando as condições adequadas para crescer em outros mercados além do logístico. Exemplos vindos do exterior mostram crescimento no varejo, com a gravação de dados variáveis nas balanças de pesagem, por exemplo, mas com alternativas dedicadas também a ambientes mais exigentes, como o setor de resfriados e congelados, garantindo boa adesão e visibilidade na rotulagem de produtos alimentícios pré-embalados. Outro espaço importante em que essa solução vem avançando em outros países é o de fast food e delivery de alimentos, auxiliando na identificação dos itens e melhorando a eficiência do processo.

A expectativa é que o Brasil viva, em breve, uma onda de adoção da tecnologia linerless, provavelmente em mercados similares aos apontados acima. Mas há quem especule que, dadas as vantagens potenciais dos autoadesivos sem liner, em breve haverá investidas no mercado de prime labels (os rótulos decorativos), com bobinas já impressas, respeitando-se as limitações de formatos e de aplicação intrínsecas do processo. Mas isso já é um outro capítulo, ainda a ser escrito.

Também com laser

Recentemente mostrada em reportagem da revista EmbalagemMarca (EM 3-2022 – Maio-Junho), a Identilabel desenvolveu um equipamento voltado à tecnologia linerless, com impressão a laser. Dentre os focos da empresa destaca-se o mercado de carnes, com a aplicação de etiquetas de BOPP. Em março deste ano, a PAA Label anunciou ter sido licenciada para usar a tecnologia, que é patenteada pela fabricante dos equipamentos.